電 話:0317-8869816

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機(jī):18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

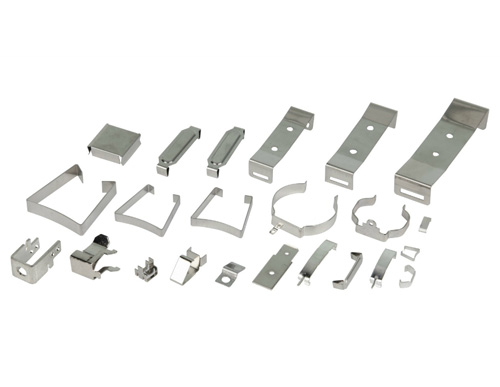

沖壓件加工規(guī)格及開裂補(bǔ)救措施

發(fā)布人:福生五金 發(fā)布時(shí)間:2023-04-24

現(xiàn)在沖壓件加工規(guī)格和加工材料不同,加工尺寸也根據(jù)客戶需求不同。

1、在設(shè)計(jì)零件的結(jié)構(gòu)外觀時(shí),五金沖壓件應(yīng)采用復(fù)雜正確的外觀及其組合,同時(shí)應(yīng)盡可能減少加工外觀的數(shù)量和加工面積。

2、在機(jī)械制造中選擇正確的制坯方法可以間接應(yīng)用型材、鑄造、鍛造、沖壓和焊接等。坯料的選擇與詳細(xì)的消耗技術(shù)條件有關(guān),一般取決于消耗批次、數(shù)據(jù)功能和處理能力。

3、金屬?zèng)_壓成形功能要求。為了便于沖壓變形和提升產(chǎn)品質(zhì)量,數(shù)據(jù)應(yīng)具有良好的塑性、小的屈強(qiáng)比、大的板厚方向性系數(shù)、小的板三維方向性系數(shù)和小的屈服強(qiáng)度與彈性模量之比。分離過程不需要可塑性很大的數(shù)據(jù),但有相應(yīng)的可塑性。

4、規(guī)則適當(dāng)?shù)闹圃炀群捅砻娲植诙?。金屬?zèng)_壓件的成本會(huì)隨著精度的提升而增加,是在精度不錯(cuò)的情況下。因此,在沒有依據(jù)的情況下,不應(yīng)追求精度不錯(cuò)。同理,金屬?zèng)_壓件的表面粗糙度也要根據(jù)匹配表面的實(shí)際需要制定適當(dāng)?shù)囊?guī)則。

在正常沖壓過程中,五金沖壓件的橫截面有四個(gè)明顯的特征區(qū)域:圓角區(qū)、光亮區(qū)、斷裂區(qū)和毛刺。

1、圓角帶,圓角帶,也稱塌角,是由于靠近上?;蛳履5慌c沖壓模接觸的鋼板材料表面彎曲拉伸而造成的。

2、毛刺,毛刺靠近故障區(qū)邊緣,裂紋不是直接靠著模具邊緣產(chǎn)生的,而是在靠近模具邊緣的一側(cè)產(chǎn)生的,當(dāng)五金沖壓件被下模推出模具時(shí),這種情況會(huì)加劇。

3、斷裂帶。斷裂帶表面粗糙,傾斜約5度,是沖壓時(shí)形成的裂紋擴(kuò)展造成的。

4、光亮帶,亮帶是由于上模切入鋼板和材料被擠入下模引起的塑性剪切變形造成的。亮帶是五金沖壓件橫截面質(zhì)量好的區(qū)域,梁光是平的,垂直于鋼板平面。沖壓一般是追求亮帶。

沖壓工藝的基本工序:

制造中的沖壓技術(shù),為了達(dá)到?jīng)_壓零件的規(guī)格尺寸以及零件的要求,需要應(yīng)用不同的制造工藝,其大致能夠分為以下幾類:

1、沖壓中的基礎(chǔ)工藝技能:

沖壓件生產(chǎn)工藝中的基本工序包括了四種:局部的成形、彎曲、沖裁以及拉伸這四個(gè)成形工序。沖壓工藝中的沖裁工序能夠的分離板料;板料經(jīng)過沖壓工藝能夠形成角度的工序稱為彎曲;能夠根據(jù)沖模的形狀,對(duì)板料進(jìn)行加工使之稱為空心的零件,以便進(jìn)一步加工制造的工藝稱為拉伸;而局部成形的工藝則是通過沖壓工藝進(jìn)行局部塑性的工序。

2、分離工藝以及成型工藝:

將材料根據(jù)其特點(diǎn)進(jìn)行分離和成形的工序。分離工序:材料經(jīng)過沖壓的力量,發(fā)生變形的部分已達(dá)到大的限度,材料發(fā)生了斷裂從而出現(xiàn)分離的情況。分離工序也可分為剪切工藝、沖孔工藝以及落料工藝等等,他們的目的就是在進(jìn)行沖壓的時(shí)候,沖壓能夠隨著板料的變現(xiàn)進(jìn)行分割。成形工序:是毛坯料在受到?jīng)_壓力的時(shí)候,受到力的作用發(fā)生了變形的材料,進(jìn)行塑性等一系列過程,后期成為規(guī)格標(biāo)準(zhǔn)中的合格零件。沖壓工間的成形工藝包含了縮口工藝、翻邊工藝、彎曲工藝等,其目的是材料能夠在沒有被破壞的前提下,發(fā)生塑性、變形、改造以及彎曲等過程,較終成為要求條件下的沖壓零件。

沖壓件開裂補(bǔ)救措施:

1、調(diào)整壓料力,使壓料力變小。

2、調(diào)整凸模與凹模的相對(duì)位置。

3、調(diào)整凸模圓角半徑。

4、調(diào)整拉伸間隱,使間隙變大,并使間隱變得均勻。

5、調(diào)整凹模圓角半徑。凹模圓角半徑太小,零件易拉裂,加大凹模圓角半徑可減小拉裂程度。