電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

沖壓件加工成形特點

發(fā)布人:福生五金 發(fā)布時間:2024-05-12

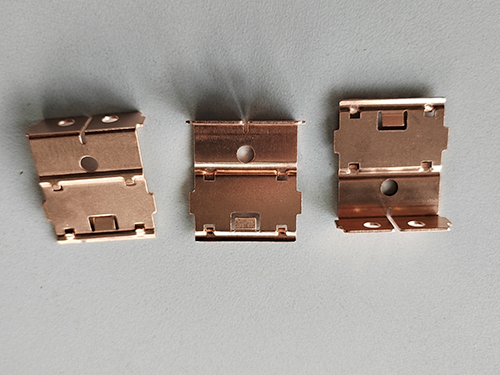

沖壓件主要是將金屬或非金屬板料,借助壓力機的壓力,通過沖壓模具沖壓加工成形的,它主要有以下特點:

1、沖壓件是在材料消耗不大的前提下,經(jīng)沖壓制造出來的,其零件重量輕、剛度好,并且板料經(jīng)過塑性變形后,金屬內(nèi)部的組織結構得確定,使沖壓件強度有所提升。

2、沖壓件在沖壓過程中,由于材料的表面不受破壞,故有好的表面質(zhì)量,外觀光滑美觀,這為表面噴漆、電鍍、磷化及其他表面處理提供了方便條件。

3、五金沖壓件具有較不錯的尺寸精度,同模件尺寸均勻一致,有好的互換性。不需要進一步機械加工即可達到一般的裝配和使用要求。

沖壓件模具的正確使用維護:

為了保護正常生產(chǎn),提升沖壓件質(zhì)量,降低成本,延長沖模壽命,確定正確使用和正確維護模具,嚴格執(zhí)行沖模“三檢查”制度(使用前檢查,使用過程中檢查與使用后檢查),并做好沖模與維護檢修工作。

其主要工丁作包括模具的正確安裝與調(diào)試;嚴格控制凸模進入凹模深層;控制校正彎曲、冷擠、整形等工序上模的下止點伸置;及時復磨、研光棋具刃口;注意保持棋具的清潔和正確的潤滑等凸模刃口端部修出斜面或弧形。這是減緩沖裁力的方法。減緩沖裁力,即可減輕對凹模側材料的拉伸力,從而達到控制沖壓件產(chǎn)生翻料、扭曲的效果。模具的正確使用和正確維護,對于提升摸具壽命事關重大。

沖壓件結構設計的不正確決定了材料利用率較低,并且由于沖壓件的結構設計造成的材料利用率低而無法提升,沖壓件的造型決定了材料利用率的上限,因此沖壓件設計正確與否決定著材料利用率的高低。

1、沖壓件造型正確:

通過SE工程對沖壓件結構研討、排樣布置等方式盡可能優(yōu)化每件沖壓件的材料可利用率,表1所示方案二合并的材料利用率不錯,造型奇特的材料利用率低,常規(guī)設計的材料利用率不錯。

2、沖壓件分件正確:

通過與制造部門的研討,在沖壓件前期的設計階段達到?jīng)_壓件性能的前提下盡可能優(yōu)化結構,達到零件的大的材料利用率。沖壓件數(shù)據(jù)兩端凸出,不利于后期模具工藝的制定,也很大的影響了材料利用率。

因此沖壓件設計階段選擇正確的造型結構重要,也直接影響著整車制造成本。

不同沖壓方法應采用不同類型模具,同時對模具材料要求也有差異。模具表面硬度和粗糙度會對制件拉毛缺陷產(chǎn)生影響。模具工作表面有劃傷,模具材料內(nèi)部含有雜質(zhì),都會影響制件表面質(zhì)量,使其產(chǎn)生拉傷、壓痕等缺陷。

凸、凹模之間的間隙,對沖壓件質(zhì)量有著重要的影響。若間隙過小,凸、凹模之間的材料會被二次剪切,斷面出現(xiàn)較長的毛刺;若間隙過大,材料的彎曲與拉伸加大,容易形成厚度的毛刺,且制件會產(chǎn)生翹曲變形。因此,凸、凹模間隙應均勻正確。

此外,凸、凹模圓角半徑,對拉深件質(zhì)量有著明顯影響。若半徑過大,板料與模具間的接觸面積會減少,即板料處于懸空狀態(tài),進而易于產(chǎn)生起皺缺陷;若半徑過小,板料擠壓作用和摩擦阻力加大,制件表面容易產(chǎn)生斷裂缺陷。因而,凸、凹模圓角半徑選取不宜過大,也不能過小。