電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

鈑金成型質量和鈑金件的特點

發(fā)布人:福生五金 發(fā)布時間:2022-06-18

鈑金成型的質量控制是通過統(tǒng)計控制方法的預測、監(jiān)控過程進行實時調整,從而提升生產速率和生產效益。

一、加大檢測技術

為模具制造工序過程的累積誤差,就要做好裝配與調試。

二、控制圖法

控制圖是以統(tǒng)計技術的應用來實現(xiàn)過程控制,主要是對動態(tài)生產過程中各道工序按的規(guī)則進行及時描點控制圖,采取措施降低成本。

三、排列圖法

繪制排列圖的目的在于以圖形的方法直觀表示出來,使生產商明確應該從哪里著手改進產品質量。在鈑金件產生質量問題的因素中,通常對質量的現(xiàn)象和原因進行分類,從中找到經(jīng)常出現(xiàn)的質量問題和經(jīng)常發(fā)生的影響因素。

可以采用涂色法進行試沖,根據(jù)掉色情況來反映拉伸時板材的接觸與流動狀況,從而大可能地鈑金件在拉伸過程中起皺或開裂等問題。

一、測前掌握測量工具游標卡尺、直尺、塞尺與間隙尺的使用技巧和方法,檢驗人員要把握測量尺度及范圍,五金鈑金件的檢測是避免鈑金件發(fā)生批量性問題的重要手段。

二、是匹配尺寸檢測,此檢測方法遵循檢具操作指導書進行,測量內容結合具體的零件情況具體分析,然后對模具進行正確調整便會達到很好的效果。

三、是提升檢測人員的素質,現(xiàn)階段的鈑金工人文化水平較低,難免在加工過程中出現(xiàn)急于求成,所以對鈑金件的件檢驗合格后方可小批量生產,待檢驗全部合格后才可大批量生產,在批量生產中要避免造成成型變化。

鈑金加工時,孔定位的精度等級要高于形狀定位,因此在五金鈑金件的工藝方案設計時,盡量采用孔定位的方式,并且保持各鈑金工序間定位點的一致性,避免由于定位基準轉換導致的累積誤差。另外,在由鈑金零件→小分總成→大分總成→白車身的由低級分總成向分總成推進的制造過程中,應統(tǒng)一上下序RPs,使點定位銷、主定位面逐級繼承;不能在高的分總成上出現(xiàn)低沒有用過的定位銷、主定位面。以焊接工序間主定位點的繼承性,減小累積誤差。因此,統(tǒng)一上下序RP8點,且保持鈑金模具、零件檢具及焊接夾具間定位基準的一致性,同樣是提升檢測精度、減少白車身累積誤差產生的基本原則之一,在鈑金件模具及焊接夾具時應嚴格遵循。

影響鈑金缺陷的工藝參數(shù)主要包括壓邊力、鈑金速度、拉延筋的設置、潤滑油的使用以及成型工序的設定等。壓邊力過小以及壓邊圈上的潤滑油過多,都會增大進料速度,進而引起板料起皺缺陷;壓邊力太大以及潤滑條件不好,會引起凸模與材料相對滑動減弱,導致危險斷面變薄破裂;由于大型制件結構的不對稱性,板料在成型時材料流入速度不一致,因而需要在壓邊圈上設置拉延筋以控制不同區(qū)域的板料流入速度,使鈑金件均勻變形;鈑金工序的設置不是固定的,針對同一個零件,不同廠家可能會給出不同的工藝方案,但基本堅持一個原則,即在結構不發(fā)生干涉的情況下,盡可能采用少的工序加工生產。另外,隨著計算機技術的發(fā)展,目前可利用autoform/abaqus等多種CAE分析軟件對鈑金工藝過程進行數(shù)值模擬,優(yōu)化工藝過程及參數(shù),以降低鈑金工藝缺陷,降低生產成本。

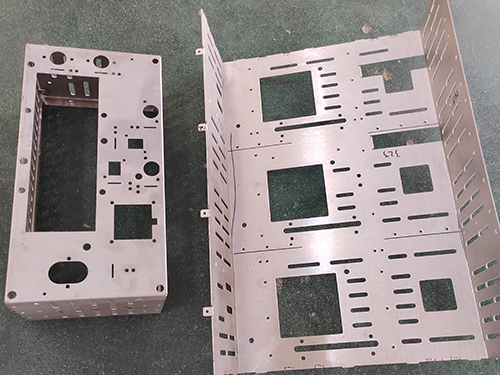

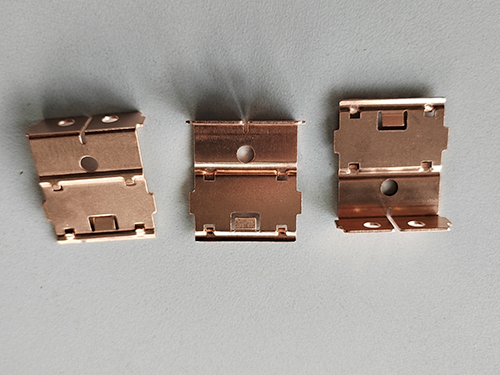

鈑金件主要是將金屬或非金屬板料,借助壓力機的壓力,通過鈑金模具鈑金加工成形的,它主要有以下特點:

一、鈑金件是在材料消耗不大的前提下,經(jīng)鈑金制造出來的,其零件重量輕、剛度好,并且板料經(jīng)過塑性變形后,金屬內部的組織結構,使鈑金件強度有所提升。

二、鈑金件在鈑金過程中,由于材料的表面不受破壞,故有好的表面質量,外觀光滑美觀,這為表面噴漆、電鍍、磷化及其他表面處理提供了方便條件。

三、五金鈑金件具有較不錯的尺寸精度,同模件尺寸均勻一致,有好的互換性。不需要進一步機械加工即可達到一般的裝配和使用要求。