電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

生產(chǎn)濾波器外殼會造成廢品的原因

發(fā)布人:福生五金 發(fā)布時間:2022-12-19

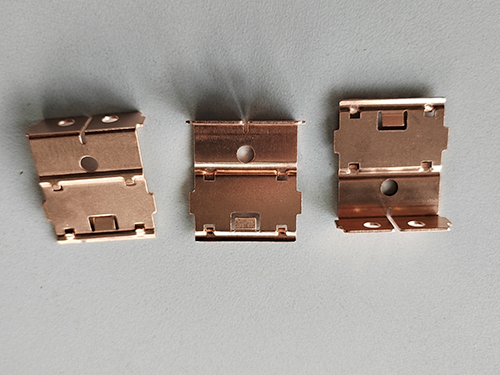

什么樣的情況會造成濾波器外殼成為廢品?

一、濾波器外殼沖壓模具的安裝調(diào)整、使用不當,如限位柱沒有貼到,濾波器外殼沖壓生產(chǎn)時模具沒有全部閉合;

二、濾波器外殼沖壓操作者的疏忽,沒有按操作規(guī)程進行操作;

三、濾波器外殼沖壓原材料質(zhì)量低劣,比如:厚度、硬度不均,剪板或分條尺寸不準確;

四、產(chǎn)品質(zhì)量管理體系不健全,或質(zhì)檢人員沒有按時進行巡檢,抽檢及時發(fā)現(xiàn)不良異常;

五、濾波器外殼沖壓操作者沒有把濾波器外殼沖壓條料正確的沿著定位送料或者沒有確定條料按相應(yīng)的間隙送料;

濾波器外殼加工廠里,金屬濾波器外殼在沖裁加工時會產(chǎn)生毛刺,是以下幾種原因所致:

一、濾波器外殼沖壓模具工作部分刃口變鈍;

二、凸模和凹模由于長期的受振動沖擊而中心線發(fā)生變化,軸線不重合,產(chǎn)生單面毛刺。

三、模具沖裁間隙太大、太小或不均勻;

為了去掉或減少沖裁過程中產(chǎn)生的毛刺,濾波器外殼生產(chǎn)廠家會采取以下對策:

一、確定凸凹模的加工精度和裝配質(zhì)量,確定凸模的垂直度和承受側(cè)壓力及整個濾波器外殼沖壓模要有足夠的剛性;

二、要求壓力機要有足夠的沖裁力。

三、要求壓力機的剛性要好,彈性變形小,道軌的精度以及墊板與滑塊的平行度等要求要高;

四、在安裝凸模時改成要確定凸凹模的正確間隙并使凸凹模在模具固定板上安裝,上下模的端面要與壓力機的工作臺面保持相互平行。

濾波器外殼生產(chǎn)問題的處理:

一、凸凹:開卷線有異物(鐵屑、膠皮、灰塵)混入引起凸凹。

二、毛刺:主要發(fā)生于剪切模和落料模,刃口之間的間隙或大或小時會產(chǎn)毛刺。

三、皺紋:由于壓機滑塊調(diào)整不良、壓機精度低、氣墊壓力調(diào)整不適當、沖頭或者r部位大等原因引起邊緣或r部位皺紋。

四、曲折:由于應(yīng)力不均勻、拉延筋匹配不良或者壓機滑塊控制不良等造成制件r角部位或者壓花部位發(fā)生曲折、應(yīng)變。

五、粘合、刮痕:由于材料與凸?;虬寄DΣ炼谥萍蛘吣>弑砻娉霈F(xiàn)的不良。

六、線偏移:制件成形時,需要先與模具接觸的部位被擠壓并形成了一條線。

濾波器外殼的硬度檢測采用洛氏硬度計。小型的、具有復(fù)雜形狀的濾波器外殼,可以用來測試平面很小,無法在普通臺式洛氏硬度計上檢測。對材料的電磁性能和對鍍層、涂層的附著能力等的測定。

分析材料中化學(xué)元素的含量,判定材料晶粒度級別和均勻程度,評定材料中游離滲碳體、帶狀組織和非金屬夾雜物的級別,檢查材料縮孔、疏松等缺陷。濾波器外殼加工的材料主要是熱軋或冷軋(以冷軋為主)的金屬板帶材料,濾波器外殼的原材料應(yīng)有質(zhì)量證明書,它材料符合規(guī)定的技術(shù)要求。當無質(zhì)量證明書或因其他原因,濾波器外殼生產(chǎn)廠可按需要選擇原材料進行復(fù)驗。