電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

拉伸件翻邊質(zhì)量的缺陷

發(fā)布人:福生五金 發(fā)布時間:2023-04-18

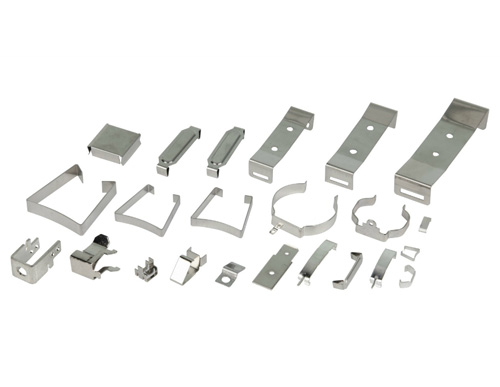

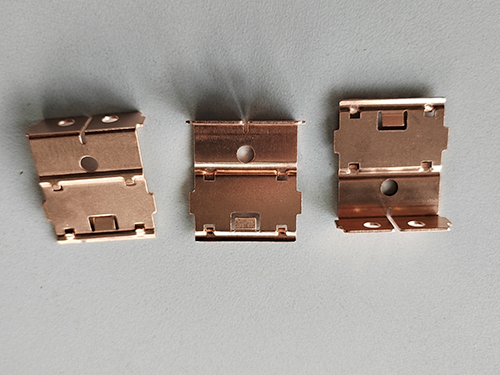

拉伸工藝大致可分為分離工序和成形工序(又分彎曲、拉伸、成形)兩大類。分離工序是在拉伸過程中使拉伸件與坯料沿相應(yīng)的輪廓線相互分離,同時拉伸件分離斷面的質(zhì)量也要達到相應(yīng)的要求;成形工序是使拉伸坯料在不破壞的條件下發(fā)生塑性變形,并轉(zhuǎn)化成所要求的成品形狀,同時也應(yīng)達到尺寸公差等方面的要求。

拉伸件是靠壓力機和模具對板材、帶材、管材和型材等施加外力,使之產(chǎn)生塑性變形或分離,從而獲得所需形狀和尺寸的工件(拉伸件)的成形加工方法。拉伸件材料的硬度檢測,其主要目的就是確定購入的金屬板材退火程度是否適于隨后將要進行的拉伸件加工,不同種類的拉伸件加工工藝,需要不同硬度級別的板材。

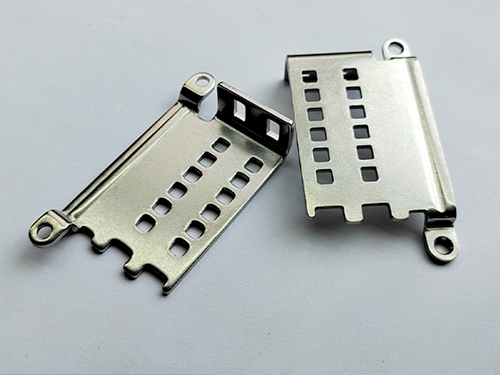

拉伸件的翻邊是生產(chǎn)過程中常見的質(zhì)量缺陷,發(fā)生在大型汽車生產(chǎn)設(shè)施中。一方面下降了生產(chǎn)過程的穩(wěn)定性和生產(chǎn)率,增加了零件的廢品率;另一方面,會造成愈多的模具磨損,下降模具的壽命和精度,增加模具的維護次數(shù)和生產(chǎn)停機時間。

拉毛的本質(zhì)是由于工件和模具表面之間的局部粘附(咬合)。改進拉毛問題的方法有多種,但基本原理是改變模具和被加工零件之間的摩擦基體的性質(zhì),使摩擦基體被不容易粘附的材料代替。

進入生產(chǎn)現(xiàn)場調(diào)試階段后,通常有以下方法來改進拉毛問題。

1、在模具和工件之間加一層其他物質(zhì),使工件與模具分離(如涂潤滑劑或特別潤滑劑或加一層PVC或其他材料)。

2、用納米涂層涂覆腔體,如RNT技術(shù)。

3、使用自潤滑涂層鋼。

4、替換模具材料,提升模具硬度。

5、模具表面處理,如鍍硬鉻、PVD和TD等。

影響回彈量的因素包括沖壓材料、板材厚度、沖壓力、模具尺寸和形狀。

1、彎曲模具。彎曲是指內(nèi)外開口小,向外開口隨增大而減小。彎曲度一般應(yīng)大于板厚的4倍。

2、模具的肩部半徑太小。模具肩部半徑過大時,沖壓件會向外張開,過小時,沖壓件會向內(nèi)傾斜。一般選擇板厚的2~4倍。

3、凸凹碰撞間隙。沖頭和模具之間的間隙大于板的厚度,因此板不能很好地配合沖頭。沖頭的轉(zhuǎn)角半徑越大,回彈越大。相反,當(dāng)差距太小時,反彈是相似的,但它變得向內(nèi)。一般間隙小于0.O2~0.05毫米

4、沖頭曲率半徑。回彈隨著曲率半徑的增大而增大,隨著曲率半徑的減小而減小。雖然因材質(zhì)不同略有差異,但一般建議選擇以下厚度。同時應(yīng)考慮曲板材料的曲率半徑小。

由于上述因素的存在,如果綜合考察這些因素和回彈性能,對于受壓件的彎曲應(yīng)允許回彈的原因,然后停止原因?;貜椀母驹蚴菑澢^程完成后,彎曲件受力不均。如果將這部分不均勻應(yīng)力轉(zhuǎn)化為均勻應(yīng)力,即使整個截面是壓應(yīng)力或拉應(yīng)力,回彈也可以減小。但是有些沖壓件對變形有要求,比如不適合壓痕,這就需要在設(shè)計和工藝上有相應(yīng)的解決方案。對于這類沖壓件,應(yīng)采用凸模和凹模的形狀,對于回彈小的沖壓件也能起到很好的作用。