電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

汽車沖壓件生產(chǎn)工藝和現(xiàn)存問題

發(fā)布人:福生五金 發(fā)布時間:2022-08-22

汽車生產(chǎn)制造中底盤沖壓件制造工藝水平不但影響到底盤的性能以及質(zhì)量,而且會對汽車整體品質(zhì)產(chǎn)生大的影響,所以,在汽車生產(chǎn)中,相關(guān)工作人員應(yīng)該積擁抱新工藝和,提升底盤沖壓件生產(chǎn)工藝,推動汽車生產(chǎn)工藝的整體升級。

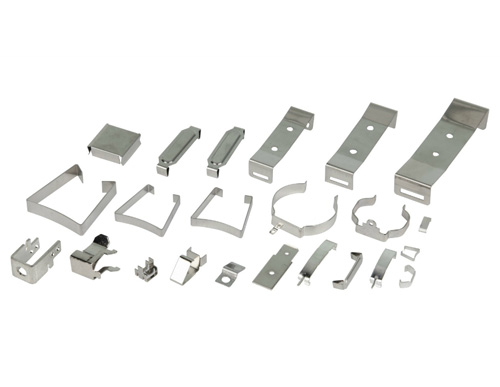

一、加工工藝的多樣化

當五金沖壓件的斷面質(zhì)量和尺寸精度要求較不錯時,可以采用沖裁工序。當彎曲件彎曲半徑小于允許值時要在彎曲后增加一道成形工序;當拉伸件圓角半徑小或尺寸精度要求較不錯時需在拉伸后增加一道成形工序。對于五金沖壓件采用單工序模具完成。沖裁形狀復(fù)雜的需采用多道沖壓工序。時可在沖裁工序后再增加一道校平工序。

二、實現(xiàn)工藝設(shè)計化

隨著汽車零部件的制造工序的不斷變化,以側(cè)圍外板為代表的零部件由常用的五序甚至六序逐漸進步為四序甚至三序制造,進而使得沖壓產(chǎn)品持續(xù)向數(shù)字化、化、化和自動化方向發(fā)展。

三、零部件虛擬制造

對沖壓生產(chǎn)單位來說,如果虛擬制造環(huán)節(jié)控制不當,通常會造成零件生產(chǎn)不穩(wěn)定。為此,在產(chǎn)品設(shè)計過程中出來要對零部件的材料利用率進行策劃,還要通過虛擬制造環(huán)節(jié)解決問題。

汽車沖壓件現(xiàn)存問題

一、間隙調(diào)整有待優(yōu)化

汽車沖壓部件調(diào)試現(xiàn)存問題還體現(xiàn)在間隙調(diào)整有待優(yōu)化。一般而言間隙調(diào)整有待優(yōu)化主要是指,在次調(diào)試過程中無法將間隙控制為均勻的狀態(tài),故在這一前提下工作人員只有做好間隙的研合,并且根據(jù)應(yīng)力狀態(tài)來進行整改,否則無法做好模具的調(diào)試工作。并且在這一過程中因為沖壓件的尺寸存在的公差范圍,所以設(shè)計人員應(yīng)當進行的間隙設(shè)計修正工作。如果工作人員能夠解決間隙存在的問題并板料拉伸過程的順利進行,那么制件起皺的問題將會的控制。

二、生產(chǎn)質(zhì)量難以達標

生產(chǎn)質(zhì)量難以達標制約了整車質(zhì)量的提升。眾所周知在汽車的生產(chǎn)中對于沖壓件的強度、剛度和性的要求都很嚴格。在實際生產(chǎn)過程中,沖壓件往往會產(chǎn)生大的彎曲回彈和局部變薄開裂,嚴重影響整車的質(zhì)量。

其次,如果制造商盲目的處理調(diào)試過程中產(chǎn)生的問題,那么將不可避免地增加投資,其結(jié)果是提升沖壓件和模具制造的周期和成本。因此,優(yōu)化沖壓工藝和調(diào)試是解決上述問題的關(guān)鍵,以便終達到良好的生產(chǎn)質(zhì)量目標。

三、現(xiàn)場調(diào)試速率低下

現(xiàn)場調(diào)試速率低下帶來的影響是全局性的。通常來說現(xiàn)場調(diào)試速率低下主要是因為拉伸模在調(diào)試過程中,工作人員沒有解決開裂與起皺之間的矛盾,導(dǎo)致調(diào)試過程中出現(xiàn)問題。其次,工作人員在拉伸調(diào)試過程中需要分析制件是否處于良好的受力狀態(tài),并且還應(yīng)當在此基礎(chǔ)上根據(jù)制件的具體狀態(tài)來正確地使用塑性變形理論,但是因為許多工作人員達不到這一工作要求,故針對這一問題工作人員應(yīng)具體問題具體分析,并找到解決方案,終達到良好的模具調(diào)試效果。

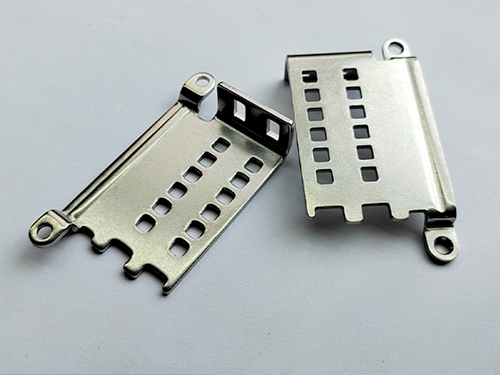

汽車車身沖壓件中,側(cè)圍沖壓件是車身沖壓件空間幾何尺寸大,造型復(fù)雜的五金沖壓件,其材料利用率提升難度大,結(jié)構(gòu)造型中側(cè)圍與后背門分塊位置對整體材料利用率影響比大,由于側(cè)圍成形大,導(dǎo)致側(cè)圍、后背門內(nèi)外板材料消耗增加。產(chǎn)品造型分開優(yōu)化后,其材料利用率由原先的43.5%提升至43.8%。后門內(nèi)板沖壓件由于比較深,達到170mm,導(dǎo)致成形比較困難,同時,材料消耗利用率低。為此,進行后門內(nèi)板門鎖區(qū)域拉深,使其減少40mm,其板料間距可減少30mm。產(chǎn)品優(yōu)化后,其材料利用率由62.5%提升至63.2%。