電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

“鈑金件”加工中的常見問題

發(fā)布人:福生五金 發(fā)布時間:2022-10-22

鈑金件加工的常見問題及原因

1、底部開裂:產生零件底部開裂的主要原因是材料塑性較差或模具壓邊圈壓得過緊,防止措施為替換塑性好的材料或把壓邊圈放松一些。

2、輥子?。呵逑摧佔踊蛘咚土陷佔痈街愇镆?以固定節(jié)距發(fā)生),一般情況下可以將板料上的輥子印異物去掉即可。

3、毛刺:沖孔或切邊角過程中不全部留有余料,鋼板截斷面下部位產生毛刺,以截斷面為基準,毛刺高度為0.2mm以上時,發(fā)生的鐵粉會損壞模具并產生凸凹。

4、側壁有皺紋:產生零件側壁有皺紋的主要原因是材料的厚度不夠(比小的答應厚度還薄)或上、下模安裝時泛起偏心,造成一邊間隙大,另一邊間隙小,防止措施為即時替換材料和重新調整模具。

5、卷料破碎摧毀可能或許邊緣起皺:開卷線的導向輥可能或許模具上的導向輥間隙小時產生的起皺情景,因為卷料送入不屈衡引起。

6、凸凹:材質表面異常突出或凹陷,是開卷線有異物(鐵屑、灰塵)混入引起的。

7、劃痕:產生零件上有劃痕的主要原因,模具上有尖銳的傷痕或有金屬塵屑掉入了模具,防止措施為修磨模具上的傷痕和清理金屬塵屑。

8、滑動?。阂驗檩佔踊瑒右?,在溘然休止或者加速時發(fā)生。

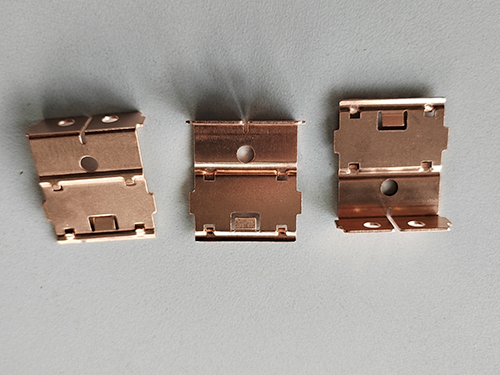

鈑金件就是薄板五金件,也就是可以通過沖壓,彎曲,拉伸等手段來加工的零件,一個大體的定義就是在加工過程中厚度不變的零件。相對應的是鍛造件,鍛壓件,機械加工零件等,好比說汽車的外面的鐵殼就是鈑金件,不銹鋼做的一些廚具也是鈑金件。

鈑金有時也作鈑金,這個詞來源于英文sheetmetal,一般是將一些金屬薄板通過手工或模具沖壓使其產生塑性變形,形成所但愿的外形和尺寸,并可進一步通過焊接或少量的機械加工形成愈復雜的零件,好比家庭中常用的煙囪,鐵皮爐,還有汽車外殼都是鈑金件。

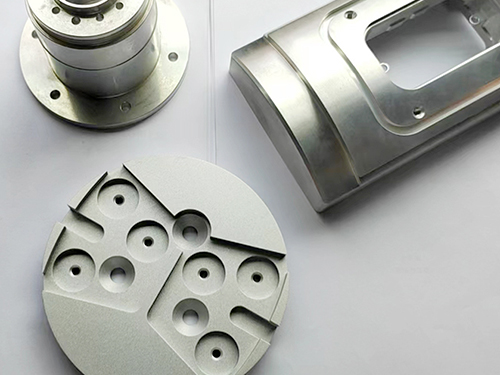

鈑金件的精度等級越高,對白車身精度等級的提升貢獻越大。但是鈑金件的是建立在模具較不錯成本及較長調整周期基礎上的。因此,正確的沖壓精度要求,既能夠達到在白車身精度要求,又可以控制成本。

根據(jù)鈑金件在白車身上的搭接關系及不同特征的功能要求,區(qū)別對待鈑金件上的所有特征并賦予不同的公差值要求。將鈑金件的特征進行精度等級劃分,分為基準孔、基準面、功能孔、匹配面、修邊線及工藝孔等,賦予不同的公差值,并在GD&T圖樣的設定時予以體現(xiàn)。

根據(jù)鈑金件精度等級的劃分,指導沖壓模具的加工,可以在達到精度要求的基礎上提升模具一次加工合格率,減少維修調整的次數(shù),有利于縮短模具及驗證周期。

鈑金件產生翻料、扭曲的方法:

1、沖裁間隙不正確或間隙不均也是產生鈑金件翻料、扭曲的原因,需加以克服。

2、日常模具生產中,應注意維護沖切凸、凹模刃口的鋒利度。當沖切刃口磨損時,材料所受拉應力將加大,從而鈑金件產生翻料、扭曲的趨向加大。

3、增設強壓功能。即對卸料鑲塊壓料部加厚尺寸(正常的卸料鑲塊厚H+0.03mm),以增加對凹模側材料的壓力,從而沖切時鈑金件產生翻料、扭曲變形。

4、正確的模具設計。在級進模中,下料順序的安排有可能影響到鈑金件成形的精度。針對鈑金件細小部位的下料,一般先安排大面積之沖切下料,再安排小面積的沖切下料,以減輕沖裁力對鈑金件成形的影響。

5、凸模刃口端部修出斜面或弧形。這是減緩沖裁力的方法。減緩沖裁力,即可減輕對凹模側材料的拉伸力,從而達到鈑金件產生翻料、扭曲的效果。

6、壓住材料??朔嘏f的模具設計結構,在卸料板上開出容料間隙(即模具閉合時,而材料又可被壓緊。關鍵成形部位,卸料板做成鑲塊式結構,以方便解決長時間沖壓所導致卸料板壓料部位產生的磨(壓)損,而無法壓緊材料。