電 話:0317-8869816

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

傳 真:0317-8852100

手 機:18603179600

聯(lián)系人:張經(jīng)理

網(wǎng) 址:www.nalainaqu.com

地 址:河北省滄州市南皮縣南皮鎮(zhèn)桃源村

五金沖壓件加工原則和檢驗方法

發(fā)布人:福生五金 發(fā)布時間:2022-02-02

五金沖壓件加工的設計原則是什么?

1、五金沖壓件加工設計的結構要正確,形狀要簡單,有利于簡化模具結構、簡化工序數(shù)量,即用少、簡單的沖壓工序完成整個零件的加工,減少再用其他方法加工,并有利于沖壓操作,便于組織實現(xiàn)機械化與自動化生產,以提升勞動生產率。

2、五金沖壓件加工的設計應有利于盡可能使用現(xiàn)有設備、工藝裝備以及工藝流程對其進行加工,減少設備的投放使用,且有利于沖模使用壽命的延長,降低成本。

3、五金沖壓件加工的設計需要達到行業(yè)產品的使用和技術性能,并且能組裝方便,利于維修。

4、五金沖壓件加工的設計需要有利于提升金屬材料的利用率,減少材料的品種和規(guī)格,盡可能降低材料的消耗,在允許的情況下采用價格不高的材料,盡可能使零件做到無廢料及少廢料沖裁,避免浪費。

5、五金沖壓件加工的設計,在確定能正常使用情況下,盡量使尺寸精度等級及表面粗糙度等級要求低一些,這樣才有利于產品的互換,減少廢品的產生、確定產品質量穩(wěn)定。

五金沖壓件加工生產的工藝和設備正在不斷發(fā)展,除守舊的使用壓力機和鋼制模具制造五金沖壓件外,液壓成形以及旋壓成形、超塑成形、爆炸成形、電水成形、電磁成形等各種特種五金沖壓成形工藝亦發(fā)展,把五金沖壓的技術水平提升到了一個新的高度。

特種五金沖壓件加工成形工藝適合多品種的中小批量(甚至是數(shù)十件)零件的生產。對于普通五金沖壓工藝,可采用簡易模具、低熔點合金模具、成組模具和五金沖壓柔性制造系統(tǒng)等,組織多品種的中小批量零件的五金沖壓件加工。

五金沖壓件的常見問題及解決方法:

1、五金沖壓時產生翻料、扭曲的原因在級進模中,通過沖切五金沖壓件周邊余料的方法,來形成沖件的外形。

2、生產中常見具體問題的處理在日常生產中,會遇到?jīng)_孔尺寸偏大或偏小(有可能超出規(guī)格要求)以及與凸模尺寸相差大的情形,除考慮成形凸、凹模的設計尺寸、加工精度及沖裁間隙等因素。

3、折彎時五金沖壓件產生翻料、扭曲的原因及對策,沖裁時產生的沖件毛邊所致。需研修沖切刃口,并注意檢查沖裁間隙是否正確。

4、控制五金沖壓件產生翻料、扭曲的方法,正確的模具設計。在級進模中,下料順序的安排有可能影響到五金沖壓件成形的精度。針對五金沖壓件細小部位的下料,一般先安排大面積之沖切下料,再安排小面積的沖切下料,以減輕沖裁力對五金沖壓件成形的影響。

五金沖壓件加工的檢驗方法

一件成型的五金沖壓件產品改成要經(jīng)過嚴格的檢驗,并且合格之后才能推出市場,這樣才能確定產品的質量和性能達到要求。是簡單的觸摸檢驗,工作人員只要用手觸摸擦干凈的五金沖壓件,就可以感覺出其表面質量,但是這很大程度上是取決于人員的經(jīng)驗,因此不可避免的會存在一些誤差。所以還需要進一步檢驗,可以利用油石對五金沖壓件進行打磨,特別是一些圓弧或難以接觸到的部位,可以快檢驗出產品的品質。

如果不用油石,也可以用柔性紗網(wǎng)打磨,將其緊貼五金沖壓件表面并沿縱向打磨至整個表面,這樣一來,五金沖壓件上有任意麻點、壓痕等不良現(xiàn)象都會被輕而易舉的發(fā)現(xiàn)。如果發(fā)現(xiàn)缺陷,改成要經(jīng)過修理后才能加以運用。

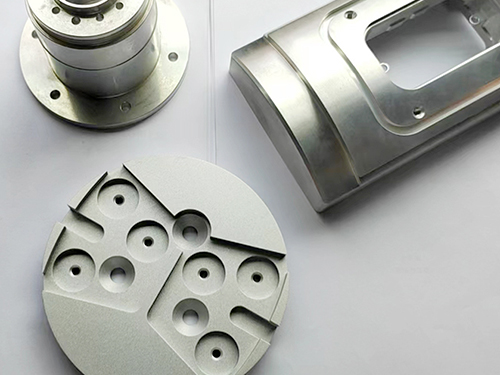

五金沖壓件主要是將金屬或非金屬板料,借助壓力機的壓力,通過沖壓模具沖壓加工成形的,它主要有以下特點:

1、五金沖壓件是在材料消耗不大的前提下,經(jīng)沖壓制造出來的,其零件重量輕、剛度好,并且板料經(jīng)過塑性變形后,金屬內部的組織結構得改進,使五金沖壓件強度有所提升。

2、五金沖壓件在沖壓過程中,由于材料的表面不受破壞,故有好的表面質量,外觀光滑美觀,這為表面噴漆、電鍍、磷化及其他表面處理提供了方便條件。

3、五金沖壓件具有較不錯的尺寸精度,同模件尺寸均勻一致,有好的互換性。不需要進一步機械加工即可達到一般的裝配和使用要求。